Unabhängig vom technischen System SAP ECC oder SAP S/4 HANA müssen die Ergebnisse aus dem SAP IBP letztlich im ERP System verarbeitet werden. Das schafft drei Herausforderungen, die in der Praxis häufig unterschätzt werden und schon nach kurzer Zeit zu vielfältigen Performance-Minderungen führen können: Stammdaten, Datentransfer zwischen ERP und IBP sowie die Gestaltung des Planungsprozesses ...

Herausforderungen in der INtegration IBP und MRP

Im Wesentlichen existieren drei Herausforderungen:

- Erstens müssen zwischen SAP ERP und SAP IBP ständig Stammdaten synchronisiert sein, bzw. teilweise müssen die planungsspezifischen Stammdaten im ERP erst einmal vorhanden sein.

- Zweitens ist zu respektieren, dass der grundlegende MRP-Prozess im ERP-System sich durch die Integration zu SAP APO oder SAP IBP erst einmal technisch nicht ändert. Und deswegen muss sehr wohl abgewogen werden, wo die operativen Planungsergebnisse aus SAP IBP in den ERP-Prozess eingebunden werden (Planprimärbedarf oder Planauftrag).

- Und drittens, wie schon im ersten Beitrag dieser Serie erwähnt, ergeben sich auch organisatorisch ganz neue Anforderungen an die Planer, dazu mehr im nächsten Beitrag

Die materiAlbedarfsplanung als Teilschritt in einem integrierten Planungsprozess

DIE EINSPEISUNG DES ABSATZPLANS IN DIE MATERIALBEDARFSPLANUNG

Die Planungsergebnisse aus (früher) SAP APO bzw. (in Zukunft) SAP IBP haben einen direkten Einfluss auf die Materialbedarfsplanung. Die Basisfrage ist zu klären, ob und wie Planprimärbedarfe oder Planaufträge in den Prozess eingespeist werden.

Der Absatzplan wird werksweise als Planprimärbedarfe für die betroffenen Materialnummern in das ERP übertragen. Basis der Nutzung von Planprimärbedarfen im ERP ist eine Planstrategie und die Verrechnung von Kundenaufträgen zu Planprimärbedarfen im ERP zu definieren. Die Erfordernisse an Stammdaten auf beiden Seiten werden gleich gezeigt.

Die Netzwerkplanung ermittelt Vorschläge zu Kapazitätsbedarfen an Arbeitsplätzen. Zeitlich gestaffelte Angebotssituationen an Arbeitsplätzen müssen gepflegt werden. Auch hier sind erst einmal Stammdaten betroffen.

Ein kompletter Absatzplan erlaubt eine regelmäßige Nutzung der Langfristplanung im ERP, um für alle Baugruppen und Komponenten auf der Basis bereits vorhandener Stücklisten und Arbeitspläne zukünftige Bedarfe zu ermitteln. Dem Einkauf werden damit deutlich verbesserte Grundlagen zur Kommunikation und Vertragsvereinbarung mit Lieferanten geboten. Bleibt die Frage zu klären, wie bindet man den strategischen Einkauf ein.

Der Absatzplan verbessert ebenfalls die Verfügbarkeitsprüfung. Hier geht es ausnahmsweise nicht um Stammdaten, sondern um die Frage, wie stellt man auf der ERP-Seite den ATP-Check ein, um all die Planergebnisse auch gut zu nutzen.

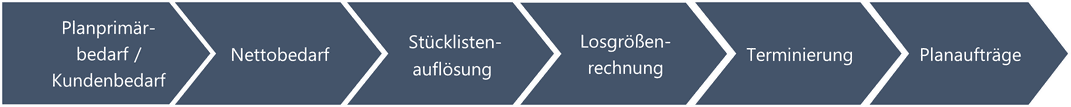

DIE SCHRITTE DER MATERIALBEDARFSPLANUNG IM ERP-SYSTEM

Die im Folgenden dargestellte Prozesskette ist eine vereinfachte Darstellung der Funktionen in SAP ECC bzw. SAP S/4 HANA. Schritt für Schritt werden im Anschluss speziell die Integrationsanforderungen für das Kernprogramm Materialbedarfsplanung (MRP) gezeigt und auch die eine oder andere Prozessanforderung angesprochen.

DIE MRP-STAMMDATEN IM ERP

Viele SAP-Nutzer haben diese Erfahrung bereits gemacht. Und doch muss auch hier noch einmal darauf hingewiesen werden: Ständiges Monitoring und Pflege von Stammdaten zur Planung erst im ERP-System und dann in der Integration von IBP sind letztlich erfolgsentscheidend. Die wichtigsten Stammdaten sind:

Planlieferzeiten

ABC, XYZ-Klassifizierung

Losgrößenschlüssel

Prognoseparameter

Planungsstrategie

Terminierungsparameter

Für Eigenfertigung und Fremdbeschaffung

Schlüssel eines Materials zu Wert- Mengenverteilung. Und weitere Schlüssel wie Volumenverteilung der Produkte sind vielleicht erforderlich.

Hier kann zwischen statischen, periodischen und optimierenden Losgrößenverfahren unterschieden werden.

Prognoseparameter müssen gepflegt werden, sofern eine Prognose direkt im ERP durchgeführt wird, können aber entfallen, wenn externe Systeme wie APO oder IBP für die Absatzprognose genutzt werden.

Gerade wenn der Absatzplan in IBP optimiert wird und dann im ERP genutzt wird, ist die Planungsstrategie fast der wichtigste Parameter an dieser Stelle.

Zur Eigenfertigung in Arbeitsplatz, Arbeitsplan und Materialstamm müssen diese schlicht realistisch sein, sonst ist bei noch so ausgefeilter Optimierung die Durchlaufzeit der Eigenfertigung inkonsistent.

Zur Fremdbeschaffung gilt das Gleiche, obwohl es hier fast nur um das Monitoring der Planlieferzeit geht.

Anforderung im IBP

Wenn die entsprechenden Parameter in IBP, z. B. in der S&OP-Heuristik Verwendung finden, dann müssen diese erst einmal richtig dupliziert werden. Dies ist insbesondere bei den Terminierungsparametern und den Losgrößenschlüsseln nicht immer selbsterklärend und einfach, da sich in externen Systemen diese nicht immer 1:1 übertragen lassen.

PLANPRIMÄRBEDARFE UND KUNDENAUFTRÄGE IN DIE MATERIALBEDARFSPLANUNG EINSTEUERN

Wie gezeigt gibt es eine wohldurchdachte Auswahl an Planungsstrategien, die für nahezu alle denkbaren Branchen und Produkte eine Lösung bietet.

Anforderung im IBP

Die Verfügbarkeitsprüfung muss richtig eingestellt werden. SAP ECC bietet wie gezeigt nicht alle Erfordernisse ab. SAP S/4 HANA bietet deutlich mehr, auch für die Mehrwerksituation. Egal, welches ERP-System im Einsatz ist, es ist die richtige Planungsstrategie im Materialstamm zu hinterlegen und die Prüfung muss dementsprechend synchronisiert sein. Und wichtig für die Schnittstelle vom IBP zu ERP, wenn der Absatzplan übertragen wird, dann muss die richtige Strategie zum Material zugeordnet sein.

DIE NETTOBEDARFSRECHNUNG IM MRP

Hier fließen Termin und Menge ein. Sind nun z. B. Bestände im IBP optimiert worden, dann empfiehlt es sich auch diese für MRP im ERP-System bereitzustellen.

Anforderung im ERP

Synchronisierung der Ergebnisse aus IBP mit Materialstamm und dem Reichweitenprofil. Das ist wie gezeigt nicht einfach, aber lohnt sich für die Rechnung im ERP.

STÜCKLISTENAUFLÖSUNG

Die Stücklistenauflösung in der Materialbedarfsplanung ist eigentlich selbsterklärend und erfolgt über die in den Stücklisten hinterlegten Komponentenmengen relativ zur im Stücklistenkopf gepflegten Basismenge. Wichtig ist hier anzumerken, dass in einem externen Planungssystem nicht notwendigerweise alle Stücklistenkomponenten vorhanden sein müssen, sondern sich dort auf die kritischen Teile beschränkt werden kann. Daraus ergeben sich folgende Anforderungen an einen durchgängigen Planungsprozess über verschiedene Systeme hinweg:

Anforderung im ERP

Das ist im zweiten Beitrag der Serie aufgezeigt worden. Unabhängig von SAP IBP findet die Hauptarbeit im ERP-System statt. Hier wie in IBP gilt es, möglichst viele Komponenten durch KANBAN, VMI oder Bestellpunktplanung vereinfacht oder gar nicht in MRP zu planen. Es lohnt sich in jedem Fall, wenn die Planung im IBP sich auf die A-Teile konzentriert.

Anforderung im IBP

Nach der Definition der in IBP zu behandelnden Produkte und Komponenten wird spätestens hier klar, dass es im Zweifel keinen Sinn macht, den MRP-Lauf in der entsprechenden Heuristik im S&OP zu spiegeln. Das ist im zweiten Beitrag der Serie aufgezeigt worden und die fast schon triviale Frage lautet: Wozu? Soll der Planer im IBP mit den dort nicht vorhandenen Werkzeugen wie z. B. MRP LIVE aus dem S/4 die MRP-Rechnung wiederholen? Oder wirklich einen Absatzplan und Optimierungsansätze bestmöglich planen, simulieren und gestalten?

DIE LOSGRÖSSENRECHNUNG IM MRP

Das eigentliche Problem hier liegt nicht so sehr am ERP-System, sondern in IBP. Die Losgrößenregel aus dem Materialstamm muss sich auch in IBP wiederfinden.

Anforderung im IBP

Abbildung aller bekannten Regeln im IBP. Dies ist eine lästige, aber notwendige Stammdatenaufgabe.

DIE TERMINIERUNG IN DER MATERIALBEDARFSPLANUNG

Insbesondere bei Eigenfertigung wird häufig zu wenig auf Engpässe geachtet. Die Kapazitätsterminierung ist zwar traditionell im ECC-MRP möglich, ist aber längst nicht so genau wie z. B. die bekannte Funktion in SAP APO PP-DS oder als "embedded" PP/DS in ECC oder S/4 HANA.

Anforderung im ERP

Um das Problem wirklich zu beseitigen, bietet sich erst einmal die Einführung von PP-DS entweder noch in SAP ECC als Add-On oder in SAP S/4 HANA direkt an. Selbst bei Einschränkung auf die wirklich wichtigen A-Teile und wenige Engpässe in der Eigenfertigung kommt man nicht um eine Lösung dieses Problems herum. Es ist damit nicht gesagt, dass man in vielen, einfachen Situation, nicht auch mit der Standard-Kapazitätsplanung ans Ziel kommt, aber für klassische Werkstattfertigung ist PP-DS zu empfehlen, in allen anderen Fertigungstypen ebenfalls, denn die Ergebnisse sind präziser.

Die Kernaufgabe im Prozess

PP-DS ist bereits mehrfach angesprochen worden. Schauen wir noch einmal auf die Kernaufgabe von PP-DS = Detailed Scheduling. Mit Hilfe von unterschiedlichsten Restriktionen wird in Kapazitätsbedarfen, Ausweicharbeitsplätzen, Engpassrestriktionen usw. eine realistische Durchlaufterminierung für Fertigungsaufträge und Planaufträge berechnet und eine optimierte Kapazitätsauslastung erreicht. Einfach gesagt, besser geht es an sich auch nicht im IBP S&OP und ein wesentlicher Vorteil von PP-DS ist die vollständig integrierte Datenhaltung der Aufträge im ERP-System.

Hier muss also ganz genau zeitlich abgegrenzt werden, in welchem Zeitraum PP-DS genutzt wird und in welchem Zeitraum IBP S&OP. Ein klarer Schnitt verhindert unnötige und eher störende Doppelarbeit. Als Anhaltspunkt kann der Zeitraum der Eigenfertigung mit vorhandenen und gestarteten Fertigungsaufträgen genommen werden, je nach Durchlaufzeit ein Zeitraum von einigen wenigen Wochen bis zu mehreren Monaten (je nach Fertigungstiefe und Produkt) .

PLANAUFTRÄGE ALS ERGBNIS DES MRP-LAUFS

Planaufträge für die Eigenfertigung sind der letzte Schritt im ERP-System bevor diese in Fertigungsaufträge umgewandelt werden. Es wird, auch von SAP, in APO oder IBP an manchen Stellen vorgeschlagen, die dort in der Netzwerkplanung entstehenden Bedarfe direkt als Planaufträge ins ERP zu übertragen.

Schwachpunkt im Prozess

Kurzgefasst, aus Sicht des Autors, sind Planaufträge das Ergebnis des MRP-Laufs. Wenn nun aus einem externen System Planaufträge direkt eingespielt werden, dann ignoriert dieser Schritt all die kleinen Details der ERP-Rechnung, insbesondere die Planungsstrategie. Und auch Planaufträge können in PP-DS sehr genau geplant werden. Der Autor hat in mehreren SAP-Systemen die manuelle MRP-Bedienung bzw. Nacharbeit gesehen, die bei inkonsistent eingespielten Planaufträgen aus APO oder JDA entsteht. Warum, weil all die MRP-Logik und die mühevoll erarbeiteten Stammdaten und dieses ‚plumpe‘ Vorgehen schlicht inkonsistent sind. Anders ausgedrückt, wenn die Planprimärbedarfe in SAP IBP richtig optimiert wurden, dann kann ich sie auch als Start im MRP verwenden und es ergibt sich auch im MRP das gleiche Planungsergebnis in der Beschaffung, und mit der Integration von PP-DS im ERP auch noch terminlich optimiert.

Einfacher gesagt, wie im zweiten Beitrag dieser Serie besprochen, ist die direkte Einspielung von Planaufträgen vom IBP ins ERP nicht davon abhängig, ob das überhaupt geht (ja), sondern von drei Parametern – Stücklistenkomplexität, Beschaffungszeiten der Dispostufen im Verhältnis zur Dauer des Planungsprozess im IBP, Bedienbarkeit der Datenmengen in beiden Systemen.

DIE LANGFRISTPLANUNG IM ERP-SYSTEM

Anforderung im ERP

Die Langfristplanung ist an sich nichts weiter als eine Simulation des operativen MRP-Laufs. Habe ich einen langfristigen Absatzplan im ERP-System abgebildet, und das ist ja genau das Ziel der Integration von IBP for Demand in das ERP-System, dann kann ich sogar mehrere Versionen dieses Absatzplans durch einige wenige vorbereitende Schritte durch besagte Simulation rechnen.

Warum sollte dies überhaupt geschehen? Der Grund ist verblüffend einfach. Als Ergebnis der Planung habe ich Planprimärbedarfe, als Ergebnis tagtäglicher Stammdatenpflege sind alle Stücklisten, Arbeitspläne, Kapazitätsangebote sowieso im ERP-System vorhanden. Und durch einige wenige Sunden der Vorbereitung bekomme ich fast genauso gute Detailergebnisse für die gesamte Stückliste wie durch deutlich mehr Aufwand im externen Planungssystem. Letztlich ist dies ein Trade-off der Bedienungszeit bzw. der für den Planungslauf benötigten Zeit (Simulationen lassen sich in der zeitreihenbasierten Planung in IBP sehr performant durchführen) und des gewünschten Detaillierungsgrades der Ergebnisse (in IBP sind unter Umständen nicht alle Stücklistendetails vorhanden und/oder es findet nur eine grobe Kapazitätsplanung statt).

Ergebnis: Es werden Bedarfe aller Komponenten und Baugruppen für den eingestellten Zeitraum (z. B. ein Jahr) ermittelt, diesmal auf Wunsch auch für KANBAN und andere sonst absichtlich nicht geplante Teile. Dann bekommt man alle sich ergebenden Kapazitätsbedarfe der Eigenfertigung (nicht nur die Engpässe). Und auch noch eine Schätzung der Produktionskosten. Strategischer Einkauf und Arbeitsplanung werden sich bedanken.

Vorteile der Langfristplanung im ERP-System

Vereinfacht ausgedrückt: Aus Sicht des Autors ist ein exzellentes Ergebnis bereits erreicht, wenn optimierte Planprimärbedarfe und Bestände im SAP IBP ermittelt wurden. Auf keinen Fall darf die Synchronisierung des Kapazitätsangebots der Eigenfertigung ermittelt in der Netzwerkplanung vergessen werden.

Und all die vielen Tausend Komponenten der Fremdbeschaffung (C-Teile, KANBAN, VMI) bekomme ich durch Nutzung der Langfristplanung für wenig Aufwand ebenfalls geliefert. Darüber hinaus hat der strategische Einkauf eine exzellente Verhandlungsgrundlage mit den Lieferanten.